ओएलईडी (ऑर्गेनिक लाइट एमिटिंग डायोड) टीएफटी-एलसीडी (थिन फिल्म ट्रांजिस्टर लिक्विड क्रिस्टल डिस्प्ले) के बाद फ्लैट पैनल डिस्प्ले तकनीक की एक नई पीढ़ी है। इसमें सरल संरचना, स्व-प्रकाश के लिए बैकलाइट की आवश्यकता नहीं, उच्च कंट्रास्ट, पतली मोटाई, विस्तृत देखने का कोण, तेज प्रतिक्रिया गति, लचीले पैनलों के लिए उपयोग किया जा सकता है, और एक विस्तृत ऑपरेटिंग तापमान रेंज के फायदे हैं। 1987 में, संयुक्त राज्य अमेरिका के कोडक कॉर्पोरेशन के डॉ. सीडब्ल्यू टैंग और अन्य लोगों ने OLED घटकों और बुनियादी सामग्रियों की स्थापना की [1]। 1996 में, जापान की पायनियर इस तकनीक का बड़े पैमाने पर उत्पादन करने वाली पहली कंपनी बन गई, और OLED पैनल को अपने द्वारा उत्पादित कार ऑडियो डिस्प्ले से मिला दिया। हाल के वर्षों में, इसकी आशाजनक संभावनाओं के कारण, जापान, संयुक्त राज्य अमेरिका, यूरोप, ताइवान और दक्षिण कोरिया में अनुसंधान एवं विकास टीमें उभरी हैं, जिससे कार्बनिक प्रकाश उत्सर्जक सामग्रियों की परिपक्वता, उपकरण निर्माताओं का जोरदार विकास और प्रक्रिया प्रौद्योगिकी का निरंतर विकास हुआ है।

हालाँकि, ओएलईडी तकनीक सिद्धांतों और प्रक्रियाओं के संदर्भ में वर्तमान परिपक्व सेमीकंडक्टर, एलसीडी, सीडी-आर या यहां तक कि एलईडी उद्योगों से संबंधित है, लेकिन इसकी अनूठी जानकारी है; इसलिए, OLED के बड़े पैमाने पर उत्पादन में अभी भी कई बाधाएँ हैं। . ताइवान रेबाओ टेक्नोलॉजी कंपनी लिमिटेड ने 1997 में OLED-संबंधित प्रौद्योगिकियों को विकसित करना शुरू किया और 2000 में OLED पैनलों का सफलतापूर्वक बड़े पैमाने पर उत्पादन किया। यह जापान में तोहोकू पायनियर के बाद दुनिया में दूसरी बड़े पैमाने पर उत्पादित OLED पैनल कंपनी बन गई; और 2002 में, इसने OLED पैनल का उत्पादन जारी रखा। निर्यात शिपमेंट के लिए मोनो-रंग और क्षेत्र-रंग पैनल चित्र 1 में दिखाए गए हैं, और उपज और आउटपुट में वृद्धि हुई है, जिससे यह आउटपुट के मामले में दुनिया का सबसे बड़ा OLED पैनल आपूर्तिकर्ता बन गया है।

ओएलईडी प्रक्रिया में, कार्बनिक फिल्म परत की मोटाई डिवाइस की विशेषताओं को बहुत प्रभावित करेगी। सामान्यतया, फिल्म की मोटाई की त्रुटि 5 नैनोमीटर से कम होनी चाहिए, जो एक वास्तविक नैनोटेक्नोलॉजी है। उदाहरण के लिए, टीएफटी-एलसीडी फ्लैट पैनल डिस्प्ले की तीसरी पीढ़ी के सब्सट्रेट आकार को आम तौर पर 550 मिमी x 650 मिमी के रूप में परिभाषित किया गया है। इस आकार के सब्सट्रेट पर, इतनी सटीक फिल्म मोटाई को नियंत्रित करना मुश्किल है। क्षेत्र सब्सट्रेट की प्रक्रिया और बड़े क्षेत्र पैनल का अनुप्रयोग। वर्तमान में, OLED एप्लिकेशन मुख्य रूप से छोटे मोनो-रंग और क्षेत्र-रंग डिस्प्ले पैनल हैं, जैसे मोबाइल फोन मुख्य स्क्रीन, मोबाइल फोन सेकेंडरी स्क्रीन, गेम कंसोल डिस्प्ले, कार ऑडियो स्क्रीन और व्यक्तिगत डिजिटल असिस्टेंट (पीडीए) डिस्प्ले। चूंकि OLED फुल-कलर की बड़े पैमाने पर उत्पादन प्रक्रिया अभी तक परिपक्व नहीं हुई है, इसलिए छोटे आकार के फुल-कलर OLED उत्पादों को 2002 की दूसरी छमाही के बाद लगातार लॉन्च किए जाने की उम्मीद है। चूंकि OLED एक स्व-चमकदार डिस्प्ले है, इसलिए समान स्तर के फुल-कलर एलसीडी डिस्प्ले की तुलना में इसका दृश्य प्रदर्शन बेहद उत्कृष्ट है। इसमें डिजिटल कैमरे और हथेली के आकार के वीसीडी (या डीवीडी) प्लेयर जैसे पूर्ण-रंग वाले छोटे आकार के उच्च-अंत उत्पादों को सीधे काटने का अवसर है। जहां तक बड़े पैनलों (13 इंच या अधिक) का सवाल है, हालांकि एक अनुसंधान और विकास टीम नमूने दिखा रही है, बड़े पैमाने पर उत्पादन तकनीक अभी भी विकसित की जानी है।

विभिन्न प्रकाश उत्सर्जक सामग्रियों के कारण ओएलईडी को आम तौर पर छोटे अणुओं (आमतौर पर ओएलईडी कहा जाता है) और मैक्रोमोलेक्यूल्स (आमतौर पर पीएलईडी कहा जाता है) में विभाजित किया जाता है। प्रौद्योगिकी लाइसेंस संयुक्त राज्य अमेरिका में ईस्टमैन कोडक (कोडक) और यूनाइटेड किंगडम में सीडीटी (कैम्ब्रिज डिस्प्ले टेक्नोलॉजी) हैं। ताइवान रेबाओ टेक्नोलॉजी कंपनी लिमिटेड उन कुछ कंपनियों में से एक है जो एक साथ OLED और PLED विकसित करती है। इस लेख में, हम मुख्य रूप से छोटे अणु OLEDs का परिचय देंगे। सबसे पहले, हम OLED के सिद्धांत का परिचय देंगे, फिर हम संबंधित प्रमुख प्रक्रियाओं का परिचय देंगे, और अंत में हम OLED प्रौद्योगिकी की वर्तमान विकास दिशा का परिचय देंगे।

1. OLED का सिद्धांत

ओएलईडी घटक एन-प्रकार के कार्बनिक पदार्थों, पी-प्रकार के कार्बनिक पदार्थों, कैथोड धातु और एनोड धातु से बने होते हैं। इलेक्ट्रॉनों (छिद्रों) को कैथोड (एनोड) से इंजेक्ट किया जाता है, एन-प्रकार (पी-प्रकार) कार्बनिक सामग्री के माध्यम से प्रकाश-उत्सर्जक परत (आमतौर पर एन-प्रकार सामग्री) में ले जाया जाता है, और पुनर्संयोजन के माध्यम से प्रकाश उत्सर्जित करता है। सामान्यतया, आईटीओ को एनोड के रूप में ओएलईडी डिवाइस से बने ग्लास सब्सट्रेट पर थूक दिया जाता है, और फिर एक पी-प्रकार और एन-प्रकार कार्बनिक सामग्री और एक कम कार्य फ़ंक्शन धातु कैथोड को वैक्यूम थर्मल वाष्पीकरण द्वारा क्रमिक रूप से जमा किया जाता है। क्योंकि कार्बनिक पदार्थ आसानी से जल वाष्प या ऑक्सीजन के साथ संपर्क करते हैं, काले धब्बे उत्पन्न होते हैं और घटक चमकते नहीं हैं। इसलिए, इस उपकरण की वैक्यूम कोटिंग पूरी होने के बाद, पैकेजिंग प्रक्रिया को नमी और ऑक्सीजन के बिना वातावरण में किया जाना चाहिए।

कैथोड धातु और एनोड आईटीओ के बीच, व्यापक रूप से उपयोग की जाने वाली डिवाइस संरचना को आम तौर पर 5 परतों में विभाजित किया जा सकता है। जैसा कि चित्र 2 में दिखाया गया है, आईटीओ के करीब से, वे हैं: छेद इंजेक्शन परत, छेद परिवहन परत, प्रकाश उत्सर्जक परत, इलेक्ट्रॉन परिवहन परत, और इलेक्ट्रॉन इंजेक्शन परत। ओएलईडी उपकरणों के विकास के इतिहास के संबंध में, 1987 में कोडक द्वारा पहली बार प्रकाशित ओएलईडी डिवाइस कार्बनिक पदार्थों की दो परतों, एक छेद परिवहन परत और एक इलेक्ट्रॉन परिवहन परत से बना है। छिद्र परिवहन परत एक पी-प्रकार की कार्बनिक सामग्री है, जो उच्च छिद्र गतिशीलता की विशेषता है, और इसका उच्चतम व्याप्त अणु कक्षक (एचओएमओ) आईटीओ के करीब है, जिससे छिद्रों को कार्बनिक परत में इंजेक्ट किए गए आईटीओ के ऊर्जा अवरोध को कम करने की अनुमति मिलती है।

जहां तक इलेक्ट्रॉन परिवहन परत की बात है, यह एक एन-प्रकार का कार्बनिक पदार्थ है, जो उच्च इलेक्ट्रॉन गतिशीलता की विशेषता है। जब इलेक्ट्रॉन इलेक्ट्रॉन परिवहन परत से छेद और इलेक्ट्रॉन परिवहन परत के इंटरफ़ेस तक यात्रा करते हैं, तो इलेक्ट्रॉन परिवहन परत का सबसे कम गैर-कब्जे वाला आणविक कक्षक (LUMO) छेद परिवहन परत के LUMO से बहुत अधिक होता है। इलेक्ट्रॉनों के लिए छिद्र परिवहन परत में प्रवेश करने के लिए इस ऊर्जा अवरोध को पार करना कठिन होता है और इस इंटरफ़ेस द्वारा अवरुद्ध कर दिया जाता है। इस समय, छिद्रों को छेद परिवहन परत से इंटरफ़ेस के आसपास स्थानांतरित किया जाता है और एक्सिटॉन (एक्सिटॉन) उत्पन्न करने के लिए इलेक्ट्रॉनों के साथ पुनः संयोजित किया जाता है, और एक्सिटॉन प्रकाश उत्सर्जन और गैर-प्रकाश उत्सर्जन के रूप में ऊर्जा जारी करता है। एक सामान्य प्रतिदीप्ति सामग्री प्रणाली के संदर्भ में, केवल 25% इलेक्ट्रॉन-छेद जोड़े को चयनात्मकता (चयन नियम) की गणना के आधार पर प्रकाश उत्सर्जन के रूप में पुनर्संयोजित किया जाता है, और शेष 75% ऊर्जा गर्मी रिलीज का परिणाम है। बिखरा हुआ रूप. हाल के वर्षों में, ओएलईडी सामग्रियों की एक नई पीढ़ी बनने के लिए फॉस्फोरसेंस (फॉस्फोरसेंस) सामग्रियों को सक्रिय रूप से विकसित किया जा रहा है [2], ऐसी सामग्रियां आंतरिक क्वांटम दक्षता को लगभग 100% तक बढ़ाने के लिए चयनात्मकता की सीमा को तोड़ सकती हैं।

दो-परत डिवाइस में, एन-प्रकार की कार्बनिक सामग्री-इलेक्ट्रॉन परिवहन परत-का उपयोग प्रकाश-उत्सर्जक परत के रूप में भी किया जाता है, और प्रकाश-उत्सर्जक तरंग दैर्ध्य HOMO और LUMO के बीच ऊर्जा अंतर से निर्धारित होता है। हालाँकि, एक अच्छी इलेक्ट्रॉन परिवहन परत - यानी, उच्च इलेक्ट्रॉन गतिशीलता वाली सामग्री - जरूरी नहीं कि अच्छी प्रकाश उत्सर्जन दक्षता वाली सामग्री हो। इसलिए, वर्तमान सामान्य अभ्यास इलेक्ट्रॉन परिवहन के लिए उच्च-प्रतिदीप्ति कार्बनिक वर्णक को डोप (मिश्रित) करना है। छेद परिवहन परत के करीब की परत का हिस्सा, जिसे प्रकाश उत्सर्जक परत [3] के रूप में भी जाना जाता है, का आयतन अनुपात लगभग 1% से 3% है। डोपिंग प्रौद्योगिकी का विकास कच्चे माल की प्रतिदीप्ति क्वांटम अवशोषण दर को बढ़ाने के लिए उपयोग की जाने वाली एक प्रमुख तकनीक है। आम तौर पर, चयनित सामग्री उच्च प्रतिदीप्ति क्वांटम अवशोषण दर (डाई) वाली डाई होती है। चूंकि कार्बनिक रंगों का विकास 1970 से 1980 के दशक में डाई लेज़रों से हुआ था, इसलिए सामग्री प्रणाली पूरी हो गई है, और उत्सर्जन तरंग दैर्ध्य पूरे दृश्य प्रकाश क्षेत्र को कवर कर सकता है। ओएलईडी डिवाइस में डाले गए कार्बनिक डाई का ऊर्जा बैंड खराब है, आमतौर पर मेजबान (होस्ट) के ऊर्जा बैंड से छोटा होता है, ताकि मेजबान से डोपेंट (डोपेंट) तक एक्साइटन ऊर्जा हस्तांतरण की सुविधा मिल सके। हालाँकि, क्योंकि डोपेंट में एक छोटा ऊर्जा बैंड होता है और विद्युत दृष्टि से एक जाल के रूप में कार्य करता है, यदि डोपेंट परत बहुत मोटी है, तो ड्राइविंग वोल्टेज बढ़ जाएगा; लेकिन यदि यह बहुत पतला है, तो ऊर्जा मेजबान से डोपेंट में स्थानांतरित हो जाएगी। अनुपात खराब हो जाएगा, इसलिए इस परत की मोटाई को अनुकूलित किया जाना चाहिए।

कैथोड की धातु सामग्री कैथोड से इलेक्ट्रॉन परिवहन परत तक इलेक्ट्रॉनों के इंजेक्शन की सुविधा के लिए परंपरागत रूप से कम कार्य फ़ंक्शन वाले धातु सामग्री (या मिश्र धातु) का उपयोग करती है, जैसे मैग्नीशियम मिश्र धातु। इसके अलावा, एक सामान्य अभ्यास एक इलेक्ट्रॉन इंजेक्शन परत पेश करना है। यह बहुत पतले कम कार्य वाले धातु हैलाइड या ऑक्साइड से बना है, जैसे कि LiF या Li2O, जो कैथोड और इलेक्ट्रॉन परिवहन परत के बीच ऊर्जा अवरोध को काफी कम कर सकता है [4] और ड्राइविंग वोल्टेज को कम कर सकता है।

चूंकि छेद परिवहन परत सामग्री का HOMO मूल्य अभी भी ITO से भिन्न है, इसके अलावा, लंबे समय तक संचालन के बाद, ITO एनोड ऑक्सीजन छोड़ सकता है और काले धब्बे पैदा करने के लिए कार्बनिक परत को नुकसान पहुंचा सकता है। इसलिए, ITO और होल ट्रांसपोर्ट लेयर के बीच एक होल इंजेक्शन परत डाली जाती है, और इसका HOMO मान ITO और होल ट्रांसपोर्ट लेयर के बीच होता है, जो OLED डिवाइस में होल इंजेक्शन के लिए अनुकूल है, और फिल्म की विशेषताएं ITO को ब्लॉक कर सकती हैं। तत्व के जीवन को बढ़ाने के लिए ऑक्सीजन OLED तत्व में प्रवेश करती है।

2. OLED ड्राइव विधि

OLED की ड्राइविंग विधि को सक्रिय ड्राइविंग (सक्रिय ड्राइविंग) और निष्क्रिय ड्राइविंग (निष्क्रिय ड्राइविंग) में विभाजित किया गया है।

1) पैसिव ड्राइव (पीएम ओएलईडी)

इसे स्टैटिक ड्राइव सर्किट और डायनेमिक ड्राइव सर्किट में विभाजित किया गया है।

⑴ स्थिर ड्राइविंग विधि: स्थिर रूप से संचालित कार्बनिक प्रकाश उत्सर्जक डिस्प्ले डिवाइस पर, आम तौर पर प्रत्येक कार्बनिक इलेक्ट्रोल्यूमिनसेंस पिक्सेल के कैथोड एक साथ जुड़े होते हैं और एक साथ खींचे जाते हैं, और प्रत्येक पिक्सेल के एनोड अलग से खींचे जाते हैं। यह सामान्य कैथोड कनेक्शन विधि है। यदि आप चाहते हैं कि एक पिक्सेल प्रकाश उत्सर्जित करे, जब तक निरंतर वर्तमान स्रोत के वोल्टेज और कैथोड के वोल्टेज के बीच का अंतर पिक्सेल चमकदार मूल्य से अधिक है, तब तक पिक्सेल निरंतर वर्तमान स्रोत की ड्राइव के तहत प्रकाश उत्सर्जित करेगा। यदि कोई पिक्सेल प्रकाश उत्सर्जित नहीं करता है, तो उसके एनोड को नकारात्मक वोल्टेज पर कनेक्ट करें, इसे रिवर्स तरीके से अवरुद्ध किया जा सकता है। हालाँकि, क्रॉस-इफ़ेक्ट तब हो सकता है जब छवि बहुत अधिक बदल जाती है। इससे बचने के लिए हमें संचार का माध्यम अपनाना होगा। स्टैटिक ड्राइविंग सर्किट का उपयोग आम तौर पर सेगमेंट डिस्प्ले को चलाने के लिए किया जाता है।

⑵ डायनेमिक ड्राइव मोड: गतिशील रूप से संचालित कार्बनिक प्रकाश उत्सर्जक डिस्प्ले डिवाइस पर, लोग पिक्सेल के दो इलेक्ट्रोड को मैट्रिक्स संरचना में बनाते हैं, यानी, डिस्प्ले पिक्सल के क्षैतिज समूह की समान प्रकृति के इलेक्ट्रोड साझा किए जाते हैं, और डिस्प्ले पिक्सल के ऊर्ध्वाधर समूह समान होते हैं। प्रकृति का दूसरा इलेक्ट्रोड साझा है। यदि पिक्सेल को एन पंक्तियों और एम कॉलम में विभाजित किया जा सकता है, तो एन पंक्ति इलेक्ट्रोड और एम कॉलम इलेक्ट्रोड हो सकते हैं। पंक्तियाँ और स्तंभ क्रमशः प्रकाश उत्सर्जक पिक्सेल के दो इलेक्ट्रोड के अनुरूप हैं। अर्थात् कैथोड और एनोड। वास्तविक सर्किट ड्राइविंग प्रक्रिया में, पंक्ति दर पंक्ति पिक्सेल को रोशन करने के लिए या स्तंभ दर स्तंभ पिक्सेल कॉलम को रोशन करने के लिए, पंक्ति-दर-पंक्ति स्कैनिंग विधि आमतौर पर अपनाई जाती है, और पंक्ति स्कैनिंग में कॉलम इलेक्ट्रोड डेटा इलेक्ट्रोड होते हैं। कार्यान्वयन विधि है: इलेक्ट्रोड की प्रत्येक पंक्ति में चक्रीय रूप से पल्स लागू करना, और साथ ही सभी कॉलम इलेक्ट्रोड पंक्ति के पिक्सेल की ड्राइविंग वर्तमान पल्स देते हैं, ताकि पंक्ति के सभी पिक्सेल के प्रदर्शन का एहसास हो सके। यदि पंक्ति अब एक ही पंक्ति या एक ही कॉलम में नहीं है, तो "क्रॉस इफ़ेक्ट" को रोकने के लिए पिक्सेल पर रिवर्स वोल्टेज लागू किया जाता है। यह स्कैनिंग पंक्ति दर पंक्ति की जाती है, और सभी पंक्तियों को स्कैन करने के लिए आवश्यक समय को फ़्रेम अवधि कहा जाता है।

एक फ्रेम में प्रत्येक पंक्ति का चयन समय बराबर होता है। यह मानते हुए कि एक फ्रेम में स्कैनिंग लाइनों की संख्या N है और एक फ्रेम को स्कैन करने का समय 1 है, तो एक लाइन द्वारा लिया गया चयन समय एक फ्रेम के समय का 1/N है। इस मान को कर्तव्य चक्र गुणांक कहा जाता है। उसी धारा के तहत, स्कैनिंग लाइनों की संख्या में वृद्धि से कर्तव्य चक्र कम हो जाएगा, जिससे एक फ्रेम में कार्बनिक इलेक्ट्रोल्यूमिनेशन पिक्सेल पर वर्तमान इंजेक्शन में प्रभावी कमी आएगी, जिससे प्रदर्शन गुणवत्ता कम हो जाएगी। इसलिए, डिस्प्ले पिक्सल की वृद्धि के साथ, डिस्प्ले गुणवत्ता सुनिश्चित करने के लिए, ड्राइव करंट को उचित रूप से बढ़ाना या कर्तव्य चक्र गुणांक को बढ़ाने के लिए दोहरी-स्क्रीन इलेक्ट्रोड तंत्र को अपनाना आवश्यक है।

इलेक्ट्रोड के सामान्य गठन के कारण क्रॉस प्रभाव के अलावा, कार्बनिक इलेक्ट्रोल्यूमिनसेंट डिस्प्ले स्क्रीन में प्रकाश उत्सर्जन बनाने के लिए सकारात्मक और नकारात्मक चार्ज वाहक का तंत्र पुनर्संयोजित होकर कोई भी दो प्रकाश उत्सर्जक पिक्सेल बनाता है, जब तक कि उनकी संरचना बनाने वाली किसी भी प्रकार की कार्यात्मक फिल्म सीधे एक साथ जुड़ी हुई है, दो प्रकाश उत्सर्जक पिक्सेल के बीच क्रॉसस्टॉक हो सकता है, अर्थात, एक पिक्सेल प्रकाश उत्सर्जित करता है, और दूसरा पिक्सेल भी कमजोर प्रकाश उत्सर्जित कर सकता है। यह घटना मुख्य रूप से कार्बनिक कार्यात्मक फिल्म की खराब मोटाई एकरूपता और फिल्म के खराब पार्श्व इन्सुलेशन के कारण होती है। ड्राइविंग के दृष्टिकोण से, इस प्रतिकूल क्रॉसस्टॉक को कम करने के लिए, रिवर्स कट-ऑफ विधि को अपनाना भी एक पंक्ति में एक प्रभावी तरीका है।

ग्रे स्केल नियंत्रण के साथ डिस्प्ले: मॉनिटर का ग्रे स्केल काले और सफेद छवियों के काले से सफेद तक चमक स्तर को संदर्भित करता है। जितने अधिक ग्रे स्तर होंगे, काले से सफेद तक की छवि उतनी ही समृद्ध होगी और विवरण उतना ही स्पष्ट होगा। छवि प्रदर्शन और रंगीकरण के लिए ग्रेस्केल एक बहुत ही महत्वपूर्ण संकेतक है। आम तौर पर, ग्रेस्केल डिस्प्ले के लिए उपयोग की जाने वाली स्क्रीन ज्यादातर डॉट मैट्रिक्स डिस्प्ले होती हैं, और उनकी ड्राइविंग ज्यादातर गतिशील ड्राइविंग होती है। ग्रेस्केल नियंत्रण प्राप्त करने के कई तरीके हैं: नियंत्रण विधि, स्थानिक ग्रेस्केल मॉड्यूलेशन, और समय ग्रेस्केल मॉड्यूलेशन।

2) एक्टिव ड्राइव (AM OLED)

सक्रिय ड्राइव का प्रत्येक पिक्सेल एक स्विचिंग फ़ंक्शन के साथ कम तापमान वाले पॉली-सी थिन फिल्म ट्रांजिस्टर (एलटीपी-सी टीएफटी) से सुसज्जित है, और प्रत्येक पिक्सेल एक चार्ज स्टोरेज कैपेसिटर से सुसज्जित है, और परिधीय ड्राइविंग सर्किट और डिस्प्ले ऐरे को पूरे सिस्टम में एक ही ग्लास सब्सट्रेट पर एकीकृत किया गया है। टीएफटी संरचना एलसीडी के समान है और इसका उपयोग ओएलईडी के लिए नहीं किया जा सकता है। ऐसा इसलिए है क्योंकि LCD वोल्टेज ड्राइव का उपयोग करता है, जबकि OLED करंट ड्राइव पर निर्भर करता है, और इसकी चमक करंट की मात्रा के समानुपाती होती है। इसलिए, पता-चयन करने वाले टीएफटी के अलावा जो चालू/बंद स्विचिंग करता है, इसके लिए अपेक्षाकृत कम ऑन-प्रतिरोध की भी आवश्यकता होती है जो पर्याप्त करंट को पारित करने की अनुमति देता है। कम और छोटी ड्राइविंग टीएफटी।

सक्रिय ड्राइविंग मेमोरी प्रभाव वाली एक स्थिर ड्राइविंग विधि है और इसे 100% लोड पर चलाया जा सकता है। यह ड्राइविंग स्कैनिंग इलेक्ट्रोड की संख्या तक सीमित नहीं है, और प्रत्येक पिक्सेल को चुनिंदा रूप से स्वतंत्र रूप से समायोजित किया जा सकता है।

सक्रिय ड्राइव में कोई कर्तव्य चक्र समस्या नहीं है, और ड्राइव स्कैनिंग इलेक्ट्रोड की संख्या तक सीमित नहीं है, और उच्च चमक और उच्च रिज़ॉल्यूशन प्राप्त करना आसान है।

सक्रिय ड्राइविंग लाल और नीले पिक्सेल की चमक को स्वतंत्र रूप से समायोजित और संचालित कर सकती है, जो OLED रंगीकरण की प्राप्ति के लिए अधिक अनुकूल है।

सक्रिय मैट्रिक्स का ड्राइविंग सर्किट डिस्प्ले स्क्रीन में छिपा हुआ है, जिससे एकीकरण और लघुकरण प्राप्त करना आसान हो जाता है। इसके अलावा, क्योंकि परिधीय ड्राइव सर्किट और स्क्रीन के बीच कनेक्शन की समस्या हल हो गई है, इससे कुछ हद तक उपज और विश्वसनीयता में सुधार होता है।

3) सक्रिय और निष्क्रिय के बीच तुलना

सक्रिय निष्क्रिय

तत्काल उच्च-घनत्व प्रकाश उत्सर्जन (गतिशील ड्राइव/चयनात्मक) सतत प्रकाश उत्सर्जन (स्थिर-अवस्था ड्राइव)

पैनल के बाहर अतिरिक्त आईसी चिप टीएफटी ड्राइव सर्किट डिजाइन/अंतर्निहित पतली-फिल्म ड्राइव आईसी

लाइन स्टेप वाइज स्कैनिंग लाइन स्टेप वाइज डेटा मिटाना

आसान ग्रेडेशन नियंत्रण. ऑर्गेनिक ईएल पिक्चर पिक्सल टीएफटी सब्सट्रेट पर बनते हैं।

कम लागत/उच्च वोल्टेज ड्राइव कम वोल्टेज ड्राइव/कम बिजली की खपत/उच्च लागत

आसान डिज़ाइन परिवर्तन, कम डिलीवरी समय (सरल विनिर्माण), प्रकाश उत्सर्जक घटकों का लंबा जीवन (जटिल विनिर्माण प्रक्रिया)

सरल मैट्रिक्स ड्राइव+ओएलईडी एलटीपीएस टीएफटी+ओएलईडी

2. OLED के फायदे और नुकसान

1) OLED के फायदे

(१) मोटाई १ मिमी से कम हो सकती है, जो एलसीडी स्क्रीन का केवल १/३ है, और वजन हल्का है;

(2) ठोस शरीर में कोई तरल पदार्थ नहीं होता है, इसलिए इसमें बेहतर झटका प्रतिरोध होता है और गिरने का डर नहीं होता है;

(3) देखने के कोण के साथ लगभग कोई समस्या नहीं है, यहां तक कि बड़े देखने के कोण पर देखने पर भी चित्र विकृत नहीं होता है;

(4) प्रतिक्रिया समय एलसीडी का एक हजारवां हिस्सा है, और मोशन पिक्चर्स प्रदर्शित करते समय बिल्कुल कोई धब्बा घटना नहीं होगी;

(5) अच्छी निम्न तापमान विशेषताएँ, यह अभी भी शून्य से 40 डिग्री नीचे सामान्य रूप से प्रदर्शित हो सकती है, लेकिन एलसीडी ऐसा नहीं कर सकती;

(6) विनिर्माण प्रक्रिया सरल है और लागत कम है;

(7) चमकदार दक्षता अधिक है, और ऊर्जा की खपत एलसीडी की तुलना में कम है;

(8) इसे विभिन्न सामग्रियों के सब्सट्रेट पर निर्मित किया जा सकता है और इसे लचीले डिस्प्ले में बनाया जा सकता है जिसे मोड़ा जा सकता है।

2.) OLED के नुकसान

(१) जीवन काल आमतौर पर केवल ५००० घंटे है, जो कम से कम १०,००० घंटे के एलसीडी जीवन काल से कम है;

(२) बड़े आकार की स्क्रीन का बड़े पैमाने पर उत्पादन हासिल नहीं किया जा सकता है, इसलिए यह वर्तमान में केवल पोर्टेबल डिजिटल उत्पादों के लिए उपयुक्त है;

(३) अपर्याप्त रंग शुद्धता की समस्या है, और चमकीले और समृद्ध रंगों को प्रदर्शित करना आसान नहीं है।

3. OLED संबंधित प्रमुख प्रक्रियाएं

इंडियम टिन ऑक्साइड (आईटीओ) सब्सट्रेट प्रीट्रीटमेंट

(1) आईटीओ सतह समतलता

व्यावसायिक डिस्प्ले पैनल के निर्माण में आईटीओ का व्यापक रूप से उपयोग किया गया है। इसमें उच्च संप्रेषण, कम प्रतिरोधकता और उच्च कार्य फ़ंक्शन के फायदे हैं। सामान्यतया, आरएफ स्पटरिंग विधि द्वारा निर्मित आईटीओ खराब प्रक्रिया नियंत्रण कारकों के प्रति संवेदनशील होता है, जिसके परिणामस्वरूप असमान सतह होती है, जो बदले में सतह पर तेज सामग्री या उभार पैदा करती है। इसके अलावा, उच्च तापमान कैल्सीनेशन और पुन: क्रिस्टलीकरण की प्रक्रिया भी लगभग 10 ~ 30 एनएम की सतह के साथ एक उभरी हुई परत का उत्पादन करेगी। इन असमान परतों के बारीक कणों के बीच बने रास्ते छेदों को सीधे कैथोड तक पहुंचने का अवसर प्रदान करेंगे, और ये जटिल रास्ते रिसाव धारा को बढ़ा देंगे। आम तौर पर, इस सतह परत के प्रभाव को हल करने के लिए तीन तरीके हैं: एक रिसाव वर्तमान को कम करने के लिए छेद इंजेक्शन परत और छेद परिवहन परत की मोटाई बढ़ाना है। इस विधि का उपयोग अधिकतर मोटी छेद वाली परत (~200nm) वाले PLEDs और OLEDs के लिए किया जाता है। दूसरा, सतह को चिकना बनाने के लिए आईटीओ ग्लास को दोबारा प्रोसेस करना है। तीसरा है सतह को चिकना बनाने के लिए अन्य कोटिंग विधियों का उपयोग करना (जैसा कि चित्र 3 में दिखाया गया है)।

(2) आईटीओ कार्य समारोह में वृद्धि

जब छेदों को आईटीओ से एचआईएल में इंजेक्ट किया जाता है, तो बहुत बड़ा संभावित ऊर्जा अंतर शोट्की बाधा उत्पन्न करेगा, जिससे छेदों को इंजेक्ट करना मुश्किल हो जाएगा। इसलिए, आईटीओ/एचआईएल इंटरफेस के संभावित ऊर्जा अंतर को कैसे कम किया जाए, यह आईटीओ प्रीट्रीटमेंट का फोकस बन जाता है। आम तौर पर, हम कार्य फ़ंक्शन को बढ़ाने के उद्देश्य को प्राप्त करने के लिए आईटीओ में ऑक्सीजन परमाणुओं की संतृप्ति को बढ़ाने के लिए O2-प्लाज्मा विधि का उपयोग करते हैं। O2-प्लाज्मा उपचार के बाद ITO के कार्य फ़ंक्शन को मूल 4.8eV से 5.2eV तक बढ़ाया जा सकता है, जो HIL के कार्य फ़ंक्शन के बहुत करीब है।

① सहायक इलेक्ट्रोड जोड़ें

चूंकि OLED एक करंट ड्राइव डिवाइस है, जब बाहरी सर्किट बहुत लंबा या बहुत पतला होता है, तो बाहरी सर्किट में एक गंभीर वोल्टेज ड्रॉप हो जाएगा, जिससे OLED डिवाइस पर वोल्टेज गिर जाएगा, जिसके परिणामस्वरूप पैनल की चमकदार तीव्रता में कमी आएगी। क्योंकि आईटीओ प्रतिरोध बहुत बड़ा है (10 ओम/वर्ग), अनावश्यक बाहरी बिजली की खपत करना आसान है। वोल्टेज प्रवणता को कम करने के लिए एक सहायक इलेक्ट्रोड जोड़ना चमकदार दक्षता बढ़ाने और ड्राइविंग वोल्टेज को कम करने का एक त्वरित तरीका बन जाता है। क्रोमियम (Cr: क्रोमियम) धातु सहायक इलेक्ट्रोड के लिए सबसे अधिक उपयोग की जाने वाली सामग्री है। इसमें पर्यावरणीय कारकों के प्रति अच्छी स्थिरता और नक़्क़ाशी समाधानों के लिए अधिक चयनात्मकता के फायदे हैं। हालाँकि, जब फिल्म 2nm होती है तो इसका प्रतिरोध मान 100 ओम/वर्ग होता है, जो कुछ अनुप्रयोगों में अभी भी बहुत बड़ा है। इसलिए, एल्युमीनियम (Al: एल्युमीनियम) धातु (0.2 ओम/वर्ग) का प्रतिरोध मान समान मोटाई पर कम होता है। ) सहायक इलेक्ट्रोड के लिए एक और बेहतर विकल्प बन जाता है। हालाँकि, एल्यूमीनियम धातु की उच्च गतिविधि भी इसे विश्वसनीयता की समस्या बनाती है; इसलिए, बहुस्तरीय सहायक धातुओं का प्रस्ताव किया गया है, जैसे: सीआर / अल / सीआर या मो / अल / मो। हालांकि, ऐसी प्रक्रियाएं जटिलता और लागत बढ़ाती हैं, इसलिए सहायक इलेक्ट्रोड सामग्री का विकल्प ओएलईडी प्रक्रिया में प्रमुख बिंदुओं में से एक बन गया है।

② कैथोड प्रक्रिया

उच्च-रिज़ॉल्यूशन वाले OLED पैनल में, बारीक कैथोड को कैथोड से अलग किया जाता है। उपयोग की जाने वाली सामान्य विधि मशरूम संरचना दृष्टिकोण है, जो मुद्रण प्रौद्योगिकी की नकारात्मक फोटोरेसिस्ट विकास तकनीक के समान है। नकारात्मक फोटोरेसिस्ट विकास प्रक्रिया में, कई प्रक्रिया विविधताएं कैथोड की गुणवत्ता और उपज को प्रभावित करेंगी। उदाहरण के लिए, वॉल्यूम प्रतिरोध, ढांकता हुआ स्थिरांक, उच्च रिज़ॉल्यूशन, उच्च टीजी, कम महत्वपूर्ण आयाम (सीडी) हानि, और आईटीओ या अन्य कार्बनिक परतों के साथ उचित आसंजन इंटरफ़ेस।

③ पैकेज

(1) जल सोखने वाला पदार्थ

आम तौर पर, OLED का जीवन चक्र आसपास के जल वाष्प और ऑक्सीजन से आसानी से प्रभावित होता है और कम हो जाता है। नमी के दो मुख्य स्रोत हैं: एक बाहरी वातावरण के माध्यम से डिवाइस में प्रवेश है, और दूसरा ओएलईडी प्रक्रिया में सामग्री की प्रत्येक परत द्वारा अवशोषित नमी है। घटक में जल वाष्प के प्रवेश को कम करने या प्रक्रिया द्वारा अवशोषित जल वाष्प को खत्म करने के लिए, सबसे अधिक इस्तेमाल किया जाने वाला पदार्थ डेसिकैंट है। घटक में जल वाष्प को हटाने के उद्देश्य को प्राप्त करने के लिए जलशुष्कक स्वतंत्र रूप से घूमने वाले पानी के अणुओं को पकड़ने के लिए रासायनिक सोखना या भौतिक सोखना का उपयोग कर सकता है।

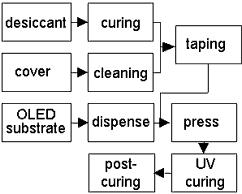

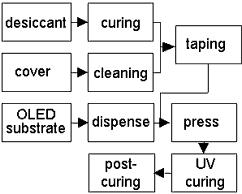

(2) प्रक्रिया और उपकरण विकास

पैकेजिंग प्रक्रिया को चित्र 4 में दिखाया गया है। डेसिकेंट को कवर प्लेट पर रखने और कवर प्लेट को सब्सट्रेट से आसानी से जोड़ने के लिए, इसे वैक्यूम वातावरण में किया जाना चाहिए या गुहा को नाइट्रोजन जैसी अक्रिय गैस से भरना होगा। यह ध्यान देने योग्य है कि कवर प्लेट और सब्सट्रेट को जोड़ने की प्रक्रिया को और अधिक कुशल कैसे बनाया जाए, पैकेजिंग प्रक्रिया की लागत को कम किया जाए और सर्वोत्तम बड़े पैमाने पर उत्पादन दर प्राप्त करने के लिए पैकेजिंग समय को कम किया जाए, यह पैकेजिंग प्रक्रिया और उपकरण प्रौद्योगिकी के विकास के तीन मुख्य लक्ष्य बन गए हैं।

हमारे अन्य उत्पाद: